中央道府中舗装工事(中央道 調布 IC~日野橋間 延長 11.4km の施工体験)

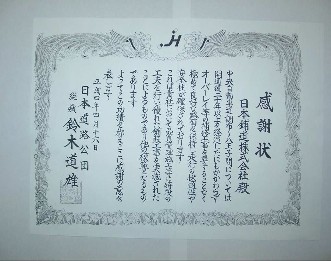

本工事は 1967 年(昭和 42 年)の施工である。1992 年「長期供用性良好な舗装」として 日本道路公団創立 30 周年記念事業で総裁感謝状が贈られた。施工後 25 年経過したにも拘わらず切削オーバーレイ等の修繕もなく技術力の高さが評価されたのです。因みに、舗装構造設計断面などが同じ隣接工区では、その時既に流動現象( わだち掘れ) で6 回の切削オーバーレイ工事を実施していた。それを日本道路公団八王子管理局の維持管理記録台帳で確認した。いまここで、なぜこのような舗装ができたのか記憶を辿ってみたい。

結論から先に述べれば、アスファルト混合物( アスコン) の配合設計に当時の技術には無かった「容積配合設計法」の考え方を採用したことであると断定しても過言ではないと思う。その理由は砕石・砂等の骨材配合において

「最終 VMA」の存在を想定した考え方である。日本の高速道路建設は 1959年の名神高速道路山科試験工区の施工

(旧日本鋪道㈱ 現㈱NIPPO)から始まった。初期の舗装ではクラック( ひびわれ) が入り道路公団技術陣はアスファルト量が少なかったと判断されたようである。そこで、中央道ではアスファルト量を多量にし 6.5% 以上と特記仕様書で定めてあった。当時はマーシャル安定度試験法の全盛時代であり、高安定度が期待されるよう多量のアスファルト量とすることが良いとされていたようである。反面、流動現象は避けられないことでもあった。アスファルト量 6.5%以上はあまりにも多量で当時としては常識的に考えられない量であった。そこで、公団側とアスファルト量を減じて欲しいと交渉したが認められなかった。

追記: 公団側との打ち合わせ時、マーシャル試験は空港滑走路から生まれたこと(「マーシャル安定度試験法余談」本ホームページ「舗装のはなし」に掲載)、羽田空港 C ランウエイ工事の経験などを話し、わだち掘れになると主張したら、逆鱗に触れてしまった。高速道路建設においてマーシャル全盛時代に半ばそれを否定し、方針に逆らうのは生意気な発言であり失礼であった。陳謝お詫び申し上げ暴言を許して頂いた。この一件から多量のアスファルト量とすることを真剣に考えるようになった。後の話だが、このような接触がなければ、切削オーバーレイを6 回も行なっていた隣接工区と同じような舗装になっていたと思う。さらに少々付け加えるならば、この一件により私の当時の若気の生き方に変化をもたらした事件であり、その後の人生に大きく影響しているように思うのである。

そこで試行錯誤の結果、下記の方法を考えてみた。多量のアスファルト量として流動現象を抑えるためには、合成骨材のすき間である骨材間隙率( VMA: Voids in MineralAggregates) を大きくしてアスファルトを骨材のすき間に収容し、骨材の骨格構造( スケルトン:Skeleton)を形成するようにしなければならないと考えた訳です。今考えてみると「最終 VMA」の存在を想定した「容積配合設計」の考え方であったと思います。これは当時の「開粒度 As 混合物」(Open Gradation:舗装要綱に記載、現在の排水性 As 混合物に類似)を参考にした発想でした。As 混合物を顕微鏡で 100 倍程度に拡大して見ると石粉の粒径( 0.075mm) がパチンコ玉相当に見える。この粒径の位置で開粒型の粒度を想定すれば骨材間隙の中にアスファルトを十分収容できると考えた訳です。単純な発想でした。

追記:本舗装の表彰があったある時期から、「パチンコ玉の理論」として酒席の場などで話題とするが、いつも冗談ばなしになってしまったことがある。この話とは、いま飲んでいるこのカップにパチンコ玉を入れる、同じカップに仁丹粒を入れる、その両方に酒を注ぐとどちらの方が多く入るかと云うものである。粗い方が多く入ると言った人が多かったように思う――。答えは、理論的には両者とも同じ( むしろ逆)であり昔から「相似の理論( Similarity theory)」として古書に書いてある。但し、粒径が更に小さくなると粒子間接触点数が多くなる( パッキング理論: 最上武雄)ので小粒径の方が VMA( 骨材間隙率)は大きくなる。冗談ばなしとして終わるのだが、実はここに間隙の考察について重要なヒントが在るのだ。カップに入る酒の量は粒々のすき間に入るのでそれは間隙量である。それが同じと云うことは粒状体の粒径に関係なく間隙率は同じとなる。これらのことがその後に「骨材間隙論」に発展して行くのである。(例えば、6 号砕石と7 号砕石の単位体積質量は近似的には同じと言える。正確ではないがこのような考え方に発展するのである。)

追記:当時は常設のアスコン製造工場は無く、現場にプラントを仮設して製造した( 施工時写真)。アスコンの価格積算方法はアスコン1 ㌧当たり何円と云うものではなく、アスコンの材料費のうちの「アスファルト」分だけは高価なこともあり別計算・別検収となっていた。例えば、アスコン 500 ㌧生産すると、アスファルト量 6.5% として 32.5 ㌧となり代金が支払われる。この混合量の許容誤差範囲は±0.3%( イールド値と云った)となっており約±100kg

となる。これは非常に厳しい規格です。検収はアスファルトのタンクローリーの入荷伝票とプラントケットル( タンク)の残量を検尺( けんじゃく)し実使用量を毎日報告すると云うもので、がんじがらめの管理でした。このようなことをなぜ書くのか?―――。

実は、わだち掘れをさけるためアスファルト量を少しでも減らしたいと云う気持ちがありました。このような状況で監督員の検収も厳しくどうにもならなかったことを述べたかったというわけです。ですからこのアスコンのアスファルト量は確かに 6.5% 入っています。

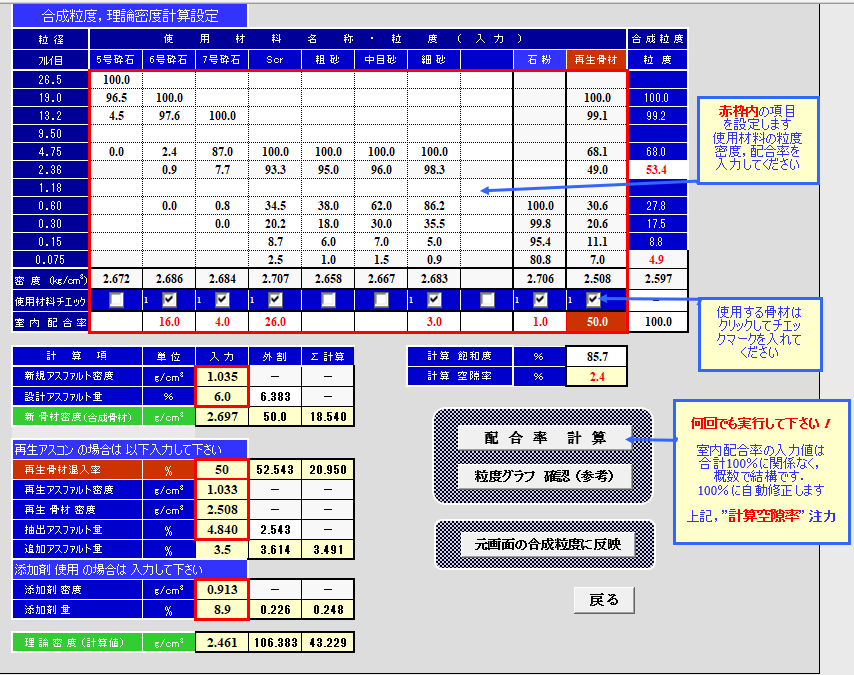

合成骨材間隙率(VMA)を大きくするため 0.075mm 通過率を減らさなければならない。そのために石粉を減量する、スクリーニングスの水洗い納入、プラントダストの未混入などの対策を行った。ところが、このような対策を行うと、フィラービチュウメン量( アスファルトと石粉の混合物)が少なくなるためマーシャル安定度が低下する。これは公団の方針に反するが、説明を繰り返して納得させた経緯がある。非常に良い出来栄えで平坦性なども抜群に良かった舗装であったが、安定度が低いと云う単なる理由で優良工事にならなかったのは残念であった。

工事施工について若干触れてみたい。高速道路で用いる施工機械については進歩の段階にあり、現在と比べればまだ十分なものではなかったが、舗装建設各社が整備を競そっていた( リース会社はなかった)。アスファルトプラントはバーバーグリーン社製 100 屯コンテニュアスプラントであったが公団側の評判は良くなかった。主流はバッチプラントであったからだ。しかし、単品種・多量のアスコン製造には品質の均一性などの点で優れており、良好な舗装ができた要因の一つと思う。施工機械のなかで特に注目すべきは、米国バーバーグリーン社製 SA41 型アスファルトフィニッシャーである。スクリードオートマテイックコントロールを備え抜群の平坦性が確保できた。本機を輸入し本線は2機雁行でホットジョイント施工であった。これも良好な舗装ができた要因の一つと思っている。

ここで、当時の施工写真を紹介する。( 写真提供: 根岸一人氏、本工事施工に従事)

「古くなって色あせた写真には不思議な優しさが宿る。そこに“時間”が焼き込まれているからだろう。写真も遠くなるほど柔らかい色彩と思い出をかもしだすものらしい。」

国立府中 IC 建設基地 プラントサイト (円形部) 国立府中 IC ランプ舗設状況 (1967 年)

調布 IC 国道20号線取付 近辺都市化進展状況 調布 IC ランプ付近舗設状況 (1967 年)

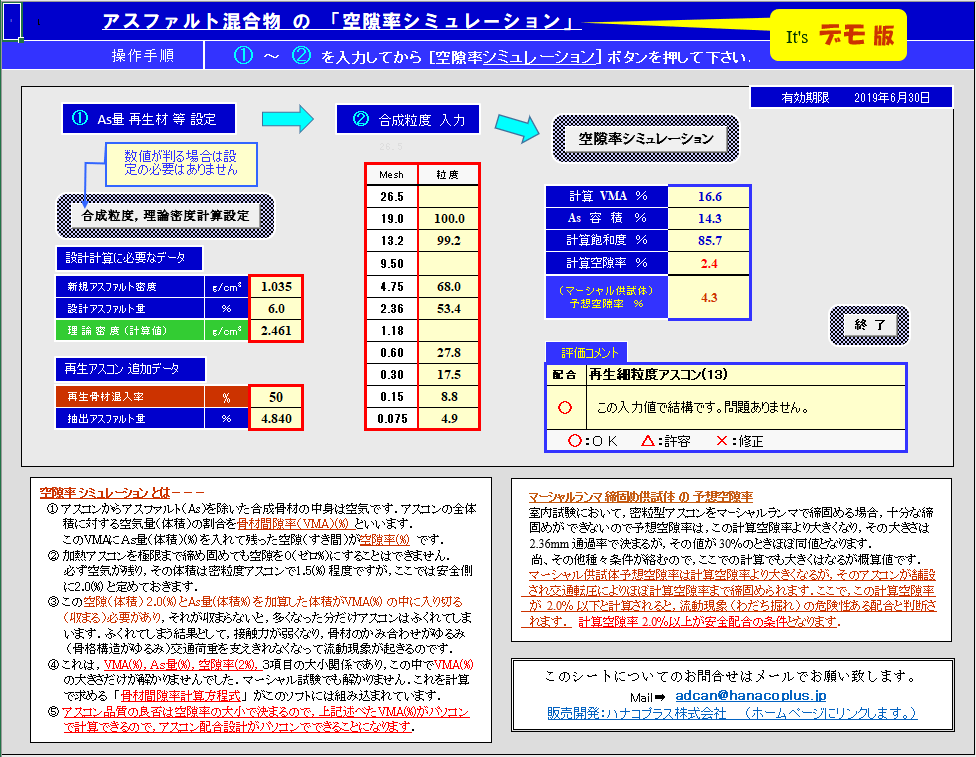

本工事は一年間の施工で完成 1967 年 11 月に供用開始された。それから 25年余の経過後に日本道路公団から認められたのである。この表彰には一瞬疑った思い出もあるが、ほんとうに驚きであり青天の霹靂であった。少々時間の経過があり冷静に思いをめぐらせるようになった。施工当時を振り返ってみて、当時の発想の考え方は間違ってなかったとあらためて思ったのである。その後この表彰を契機としてアスファルト混合物について研究を重ねるきっかけとなった。現在でも「容積配合設計」のプログラム化に勉めているところである。( 中央道施工記録として:「長期間供用性の良好な舗装」,舗装誌,Vol.28,No.11,(1993.11)、ホームページ参考文献に掲載)

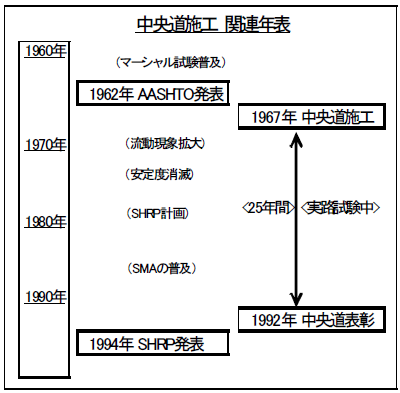

中央道工事に関しさらに追記しておきたいことがある。それは、米国のアスファルト舗装に関する各プロジェクトの時期と本工事の施工時期とその関連およびその意義である。荒廃したアメリカを再生すべく立ち上げたプロジェクトAASHTO の発表は 1962 年であった。その時すでにマーシャル安定度試験法は全米に普及していた。中央道の施工・供用開始は 1967 年、SHRP-Superpave の発表は 1994 年であり、それらの時期の前後関係である。

これら時期の関係から、中央道の路盤構造については AASHTO の等値換算係数による舗装厚指数の参考設計値は示さていた。当時まだ十分な理解はしていなかったが、まもなくアスファルト舗装要綱に Ta 法として採用されることとなる。だが、SHRP はまだ発表されていない。1994 年 SHRP が発表され「容積配合設計:Volumetric Mix Design」が提起される。ここで一方、中央道施工時( 1967 年)において、すでに「容積配合設計」的考え方で施工していたのである。この意義は大きく評価されて良いのではないかと思う。

SHRP 計画では 10 年余の歳月と多額の費用をかけたが、中央道では試験施工的な追加費用をかけず、SHRP 計画以前から実路試験を行っていたと解釈することができるのではないでしょうか。さらに「容積配合設計」の実現を目指していたことになるのではないでしょうか。中央道舗装の長期供用性良好な舗装ができたのは決して偶然ではなく「容積配合設計」を理論的に裏付けた成果であったと思うのであります。

さらに付け加えるならば、容積配合設計の究極の目標は如何にして合成骨材の「最終 VMA」を把握するかにある。この目的のため SHRP 計画ではジャイレトリコンパクタ( SGC: SHRP gyratory compactor、右写真) を用いている。私は中央道の成果を確認して以来、合成骨材の粒度から数学的に「最終 VMA」を求めることができないかを研究してきた。実験などを加えながら約 10 年の研究成果として合成骨材間隙率の計算方程式を解明・誘導し土木学会に発表した。そしてこの「容積配合設計法」を論文としたのである。(「骨材間隙率が加熱アスファルト混合物の基本的性質に及ぼす影響に関する研究」、土木学会論文集 No.648/V-47,191-202,2000.5、 ホームページ参考文献に掲載 )

(文責 郡司保雄 ygunji@jcom.home.ne.jp)

余談:

中央道工事の施工は古いものであるが、現在に至っても関連がある話しを余談してみる。最近「多摩ニュウータウン」の建物や住環境等が古くなり新聞等で再開発の報道がなされている。中央道の施工は 1967 年(昭和 42 年)であることは既に述べたが、このニュウータウンが開発された敷地と中央道とは深い関係にある。ニュウータウンの敷地となった多摩丘陵は稲城砂層と言う砂山で、この砂山の山砂を中央道工事に利用したのである。その山砂を採取した跡地を平らにならしニュウータウンができたのは 45 年前のことになる。そのニュウータウンが今ではオールドタウンになってしまったほど中央道工事の施工は古い話しというわけである。

建設工事で最も重要な要件は建設資材の調達であるが、ローカル材としてこの山砂を利用した設計はすばらしい発想であった。路体の盛土工事をはじめ鋪装体の路盤工事にもこの山砂を利用した。下層路盤工はこの山砂にセメントを混合したソイルセメント工法であり大規模ソイルプラントを設置した。その場所は連光寺と云い当時「アパッチ砦」と言っていたが、まさに西部劇映画に出てくるような茫茫とした眺めであった。この工法で強固な路盤ができたのは成功であり、中央道の「長期供用性良好な舗装」ができた要因の一つであったと思っている。この余談はニュウータウンの関連のとおり古い舗装であることを言いたいこと、山砂でも路盤工ができ良い舗装ができることを言いたかったのである。