ここでのキーポイント

○中央高速道路府中舗装工事の施工

○長期供用性良好な舗装工事であった

○日本道路公団総裁から感謝状を受ける

○アスファルト量6.5%の舗装であった

○骨材間隙率を考慮した施工方法であった

○今後のアスコン研究開発への指標となる

1.システム開発の端緒

(1)施工当時を思いだし 改めて振り返る機会を提起してくれた出来事だった

1967年 (昭和42年) に施工した中央高速道路府中舗装工事(調布~八王子インター間,以下,中央道工事とする)(筆者:主任技術者として従事)は,施工後25年経過した1992年 (平成4年) 日本道路公団総裁から感謝状が贈られた。青天の霹靂だった。(上記,感謝状)

追記:舗装構造が同断面の隣接工区ではその時既にわだち掘れで6回の切削オーバーレイ工事を施工していた(当時,日本道路公団八王子管理局で確認)。

(2)多量のアスファルト量の舗装であった

わが国の高速道路建設は1959年名神高速道路の施工から始まった。初期の舗装ではクラック(ひびわれ)が入り,道路公団ではAs量が少なかったと判断されたようである.その後の東名高速道路や中央高速道路ではAs量を多量にし,6.5%以上とする時期があった。当時は「マーシャル安定度試験」の導入期であり,高安定度になるよう多量のAs量としたようである。

それにしてもAs量6.5%以上はあまりにも多量であり,当時としては(現在でも),常識的に考えられない量であった.わだち掘れが心配なので減量をお願いしたが,逆に多量にする方針であり,改めて強く指示されたのでした。(筆者が本工事を担当する前工事は羽田空港C滑走路オーバーレイ工事でした.滑走路表層アスコンのAs量は6.7%であった.)

(3)多量のアスファルト量にも拘わらず何故出来たのか?

施工当時を振り返りなぜこのような舗装ができたのかを考えてみた.結論から先に述べれば,アスコン配合設計に,当時のわが国では行はれていなかった骨材間隙率を考慮した配合設計方法を取り入れたことであるとの考えに至った。骨材間隙を大きくしてその間隙の中にアスファルト(体積)を収容できるようにすれば,流動現象は起きないと単純に考えたのです。

2.骨材間隙率を考慮した配合設計

(1) マカダム工法を知らずして舗装技術者の資格なしと云われていた

強い舗装体を造る工法に昔からマカダム工法がありました。「マカダム工法を知らずして舗装技術者の資格なし」と言われていた.この工法は骨材の噛み合わせ(クサビの理論:Key Stone Theory)といわれるものである.舗装体を形成している各骨材が,骨格構造(スケルトン:Skeleton)を形成していることである。

アスコンにおいても,多量のAs量としてわだち掘れを抑えるためには,やはり骨材の骨格構造の形成が必要であると考えた.そのためには合成骨材の骨材間隙率(VMA:Voids in Mineral Aggregates)を大きくして,As量を骨材のVMA(すき間)の中に余裕をもって収容する必要があると考えた訳です.こうすれば,骨格構造が形成できるからです。

(2) アスコンを顕微鏡で拡大して視て考える

アスコンの合成骨材の骨材間隙率を大きくする方法として,当時のアスファルト舗装要綱に記載されていた「開粒度アスコン」(現在の排水性舗装のポーラスアスコンに類似のもの)を参考にした。その時の考え方は,アスコンを顕微鏡で100倍程度に拡大して視ると,石粉の粒径(0.075mm程度)がパチンコ玉相当に見えます。この粒径の位置で「開粒度アスコン」の粒度を想定すれば,骨材間隙の中にAs量を十分収容できるのではないかと考えた訳です。単純な考え方でした。

追記:当時,パチンコ玉の理論といっていました.この考え方には「相似の理論:Similarity Theory」がありました。これは,アスコン骨材を容器に入れて,容器全体を100倍程度に拡大して視ると,石粉の粒径がパチンコ玉相当に見えます。容器と内容物全体が100倍程度に拡大して見えるだけで,全体が相似ですから,その時のVMAなどの特性値は何も変わらないという訳です。

(3) 現場施工での具体的方法――VMAをできるだけ大きくするために

顕微鏡で100倍程度に拡大して,パチンコ玉相当に見える粒径の位置で,0.075mm以下の粒径の粒子を減らせば良いのではないかと単純に考えた訳です。

具体的には―――,

①石粉量を減らす.但し,あまり減らすとマーシャル安定度値が確保できないので,安定度の下限値(500kgf)をクリアーできる最小量の石粉量として3%とした。

②スクリーニングスを水洗いして納入させた.これにより微粒子を減らせた。

③アスファルトプラントのサイクロン集塵機の収集ダストを混入しないことにした。

上記3方法を確実に実行した.これらはVMAをできるだけ大きくしたいという考え方であったが,道路公団側には不評であった.何故か,それは安定度を重視する方向だったからです。

このような方法は当時のわが国の舗装技術では受け入れ難い方法でもありました。

3.施工当時の技術的知識と考え方およびその後の研究課題

(1)施工当時をふりかえって―――

中央道工事が「長期供用性良好な舗装」として, 日本道路公団総裁から感謝状が贈られたことを述べた。

この事実からこの中央道工事には,舗装構築技術における基本的な技術課題が内在していると考えざるを得なかったのである.しかしその時点では良く解らなかった。

ここで,その当時のわが国の舗装技術について若干触れてみる.わが国の舗装技術は米国からの輸入技術が主流であり,CBR試験の普及、AASHTO道路試験の発表などがあり,それら技術の中でアスコン配合設計は「マーシャル安定度試験法」が導入された時期でもあった。その他にも,ビームスタビロメータ試験,ハーバードフィールド試験やCVT試験なども勉強させられたが,時間経過と共にアスコン配合設計からは消えていった。

また,アスコン舗装とコンクリート舗装(セメントコンクリート舗装)につても,その優劣やその得失が特に激しく議論されていた時期でもあった。

それらの中から,以下にSHRP-Superpaveとマーシャル安定度試験法について述べておく。

(2)SHRP-Superpave と 容積配合設計

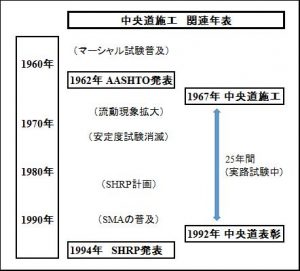

アスコン配合設計を「骨材間隙率(VMA)」を基にして考える設計方法をVolumetric Mix designといいます。アスコンでこれを最初に提起したのは1994年のSHRP-Superpaveが初めてだと思います。

中央道工事の施工時期は1992年ですから,SHRPの発表と同時期でした。その同時期に骨材間隙率の考え方でアスコンの配合設計をしたことになります。改めて振り返り考え深いものを感じました。たとえて言えば,「目から鱗が落ちた」という感じでした。

ここで,舗装技術発展の歴史と中央道工事の施工時期について,それらの前後関係を年表の形でまとめたものを下記に示しておきます。これによると,中央道工事の施工はSHRPの発表以前であることが分かります。

(3)マーシャル安定度試験法

わが国では舗装を施工する技術者は「マーシャルを知らずして舗装技術者の資格なし」と言われていた時期があった.その意味で中央道工事施工はマーシャル至上主義の時期であった。

マーシャル試験開発の元祖のマーシャル氏は,MIT卒業後の兵役時代に飛行場建設の担当であったと聞いている.飛行機が滑走路に着陸(タッチダウン)するとき,アスファルト舗装がメクレてしまうので,それをどうするか悩んだ結論が,フィラービチューメン(アスファルトと石粉の混合物)を多量にすることだったという.この試験方法として供試体の横方向(側面)から力を加える俗にいうマーシャル試験器を発案したとのこと.このように「マーシャル安定度試験法」は滑走路舗装から生まれ,フィラービチュウメンを多量にする試験法であった。

マーシャル氏が退役後ミシシッピー州に奉職し,道路舗装に採用すると、この試験法が全米に広がっていった.それはこの試験法が解かり易く,データ数が多かったとのことである。

わが国ではこの時期にアスファルト舗装要綱(1961年)に採用することになる。

しかし,発祥の米国では,モータリゼーションの進展とともに,この試験法による舗装の流動現象が極限に達し,安定度試験は姿を消すことになるが,マーシャルランマは残ったようである。わが国では安定度を低く抑えるなどの工夫をしつつ,また,代わるべき試験法もなく継続しており,現在も利用されている。

半世紀にわたるマーシャル安定度試験法の歴史について余談してみたが,中央道工事の施工においては,ある意味では,マーシャル試験の安定打を低く抑えた配合設計であったといえるのかもしれません。

追記:筆者は入社当時(1960年)米軍の「厚木飛行場滑走路嵩上工事」の試験係として従事.米軍の若い監督官は「マーシャル試験」に詳しくよく教えて頂きました.

(テストピースを手ハンマーで1200個作製したことを思いだします.)

4.骨材間隙率を考慮した配合設計への取り組み(あとがき)

中央道工事はVMAをできるだけ大きくしようと努めた結果出来たものであることは既に述べたとおりである。とは言うものの,その確かな理論的根拠についてはその時点ではまだはっきり解りませんでした。ただ,どうもVMAが深く関わっているようだということだけは確かな事実であり,そう感じた程度のものでした。

また,マカダム工法で述べた骨材の噛み合わせによる骨格構造の形成が出来ていれば、わだち掘れアスコンにはならないことは既に解っていたのである。このように考えてくると,アスコンを構成している合成骨材のVMAがAs量(容積)を収容して,「骨格構造」が形成できていれば問題ないようだとの結論に至る訳です.とは言っても,これを達成させることは軽く言うほど簡単なことではないのです。

以下、アスコンを構成している合成骨材のVMAについて、詳細に調査することになります.当然のことですが,アスコンの締固めとVMAの関係および空隙率の関係へと発展させることになります.その意味で述べれば,これらのことは「アスコン配合設計」を「骨材間隙率」を十分考慮した配合設計の方向に進むことになるのです。

追記:当時,中央道工事が「長期供用性良好な舗装」として日本道路公団総裁から感謝状が贈られた時,それは,たまたま偶然にできただけだろう,などの様々なうわさ話が聞こえてきました。しかし,この工事は,理論的根拠はともかくとして,先人の過去の経験を参考にし,それらを生かしながら,造るべくしてできた作品だと思っています。決して偶然にできたものでないことを改めて強調しておきます。