システムの開発にあたり

「こんなことができたら・・・」

アスコン製造工場現場で役立つ道具になるのかな――

と想像しながら,作成を進めてきました。

それは ――「下記のようなことがらです」

「AD canシステム」の「デモ版」でも確認できます。お試し下さい(無料)

1.「配合設計」がボタンの1押し(One Click)で、できないかーーー できましたよ

①設計する配合種の選択は「チェックボックス」に チェック を入れるだけでOKです.

②使用骨材の入力は試験値を一覧表に整理できるようになっており,一覧表の「チェックボックス」に チェック を入れるだけでOKです.設計画面に自動転記されます.

③アスファルト量と密度は所定のセルに直接入力する.

最小限の入力作業です.ここでの入力作業はこれだけです.

④次に,設計計算は 自動設計 ボタンの一押しでOKです.

自動計算で決定します.

⑤設計配合の良否判断は 設計コメント ボタンの一押しで

「〇△×」と「文章」でコメントしてくれます.

⑥修正が必要な場合は 修 正 ボタンの一押しで修正も完了です.

2.1度入力したデータ類は2度の入力は必要ない ――― できました

①パソコンは便利な道具だが,キーボード入力に手間がかかると面倒がる方がおられるのも現実です.必要なデータをその都度入力するのは確かに不便でしょう.

②現在のパソコン機能からすれば,2度の入力なしにすることはたやすいことです.システム作成当初からデータ保存機能を組み込んでおけば良いだけのことです.また,データの保存単価も安くなっています.作成したデータは総て保存し

何時でも閲覧・再利用もできます.これらは,作業の

省力化に大きく貢献するでしょう.

③データ類の主なものは、設計配合粒度範囲,規格特性値,

使用骨材の粒度,密度,品質特性値などのデータ,および作成した配合設計などのデータ類です.1度だけ入力しておけば2度の入力は必要ないデータが多いのです.

3.水洗い砂ならどんな砂でも使えますよ ―― 安価な砂を使いましょう

①砂は細粒材の一種です.現在は「粗砂」と「細砂」に区分されています.

土質工学書によると,粒状材(細粒材)は粒子の大きさにより次のように3分類されます.

「2.5~0.075mm砂(Sand)」,「0.075~0.005mmシルト(Silt)」,「0.005~0.001mm粘土(Clay)」,通常の砂は水洗い砂なので「粘土(Clay)」は混じっていません.

洗砂ならどんな砂でもアスコンには使用できます.

②砂は自然生成物であり,採掘規制などで採取場所が限られ,採取が難しく枯渇状態にあります.このことは良質な砂(粘土の混じっていない砂)は高価だということです.

③アスコンでは生コンに使うような高価な砂でなくても良いのです.

逆に,アスコンではフィラービチュウメン(As+石粉)の形成でシルト分も必要なのです。

④AD canシステムでは,過去において不具合配合になった砂でも使えるようになっています。ここでは,最終VMA(最終間隙率)が計算できるので,

今まで使えなかった砂でも,何%までなら混合できるか

を計算してくれます.細粒材を2種混合として安価な砂

を使うことによってアスコンの原価を下げましょう。

(100円/t 程度の低減が簡単にできますよ。)

4.スクリーニングス(Scr.)を有効に活用しょう ―― 安価なアスコンのために

①Scr.を砕砂ともいいます。砕石工場において,砕石(5,6,7号砕石)を生産した7号砕石以下の砕石屑(クズ)です。粘土分はほとんど混じってなく,粒度は砂より良く,アスコンには理想的な細粒材なのです。

②砕石工場の原石の品質にもよるが,石粉分(0.075mm通過率)が比較的多い場合があり,アスコン製造時には,その石粉分相当量の石粉を減らす必要があるのです。

過去における失敗談をよく聞きますが,それは,その分の石粉量を減らさなかったからでしょう。(この判断はむずかしいのですが・・・,AD canなら簡単にできます。)

③砕石工場では石クズ扱いなので,価格も安く(運賃相当でよく)石粉量も減らせて原価低減効果は大きいのです。おおいに使用すべき細粒材であります。

④密粒度アスコン配合では,細粒材2種混合の方が良い配合になります。Scr.を用いた2種混合の方が,1種混合より理想的な配合になります。

⑤AD canシステムでは,細粒材を2種混合とし,Scr.の混合量を多くするよう調整することもできます。

試験室での供試体作成試験などを行わなくても安価なアスコン配合がでるのです。

(100円/t 程度の低減が簡単にできますよ。)

(原価が一押しで分かるようになっています。)

追記:Scr.を配合設計に使用した一つの計算例を示します。

AD canシステムでは、使用材料を決めて「自動設計」ボタンの一押しで安全配合が設計できます。また、その時の材料費原価が一押しで計算・表示されます。

この機能を利用して一つの計算例を示します。

①使用材料を細粒材として、粗砂(0.075mm通過率2%)、Scr.(0.075mm通過率10%)の2種類とし、その単価差は600.-/t Scr.が安いとします。

②石粉(4,500.-/t )の使用量は「自動計算」で決めてくれます。

③細粒材として、粗砂のみの使用を「配合1」、Scr.のみの使用を「配合2」とします。

④「自動設計」を行って両者とも安全配合となりました。

両者の材料費原価を単純に比較すると、「配合1」-「配合2」=340.-/tとなりました。

この340.-/t は非常に大きなもので軽く受け流す数値ではないと思います。

計算結果の石粉量は、「配合1」が6%、「配合2」が2%で、その差4%でした。その差から、4,500.-×4%=180.- となり、340-180=160.- が粗砂とScr.の単価差となります。

⑤これは計算の一例ですが、Scr.の使用効果が分かると思います。

この計算は極端な例ですが、Scr.を使用すればその分安いアスコンになるのは確かです。 Scr.を有効に活用しましょう。

これらの計算もAD canでなければ簡単にできないことを追記しておきます。

5.砕石のオーバーサイズが不良アスコンの原因になることがあるよ――ホントですよ

①舗装設計施工指針によると,6号砕石の粒度の製造規格値は,19.0mm~4.75mmの範囲となっています。この粒度範囲において,19.0mm~13.2mmの範囲部分を,通常,オーバーサイズ(以下,OS)と言っています.その量の規格値は粒度で100~85%の範囲です。

これは,OSが15%以内であれば,製造規格値としては合格なのです。

②通常入荷されている6号砕石のOSは5%程度ですが,砕石工場の何らかの関係(振動篩の網の問題など)で,10%程度になることがあります。これが問題なのです.しかし,砕石工場側には,規格値内の製造であるから責任はありません。

③今まで問題なく製造していたアスコンが,ある日突然不良アスコンになってしまった・・・.種々調査したが,その原因が解からないということがあります。実は,この原因がOS量に関係していることがあるのです。過去においてこのような例は多く見られます。

④ここで,このOSが多くなると空隙率が減少し(下記に説明),

わだち掘れアスコンになるのです。AD canシステムでは,この空隙率の減少を,試験供試体を作成しなくても空隙率を計算してくれるので,事前に分かるのです。

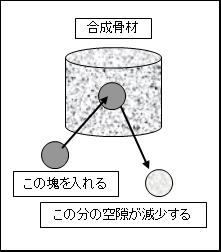

追記:右図で説明します。

アスコンの中に粒径の大きな塊を入れると,

その塊の大きさに相当する容積の中に入って

いたと考えられる空隙相当分が,全体の空隙

から減少することになります。

即ち,OSが増加すると,全体の空隙率

が減少する訳です。

6.配合設計で最も難しい配合は密粒度アスコン(20)です ―― 気づいてますか

①密粒度アスコン(20)が難しい配合だと気づいている技術者は,現場経験の豊富な方だと思って間違いありません。密粒度アスコンには (13) と (20) がありますが,失敗例は密粒度アスコン(20)がほとんどで圧倒的に多いのです。

②この両者の粒度範囲は2.36mm以下の通過率は同じですが,2.36mm以上の通過率が違います。骨材配合比率でみると,密粒度アスコン(13) の6号砕石混合量の一部を5号砕石に置置き換えた配合が,密粒度アスコン(20)ということになります。

③前項で述べたオーバーサイズ(OS)の問題ですが,6号砕石の一部を5号砕石に置き換えるということは,密粒度アスコン(13)のOSが多くなったことと同じ現象を示すと考える訳です。当然,アスコンの空隙率が小さくなって,結果として.わだち掘れアスコンになるという訳です。

④AD canシステムでは,この空隙率の減少量を配合設計の段階で,試験室での供試体作成試験を行わなくても計算で求めることができ,5号砕石混合量を何%までなら良いかを判断してくれます。

7.プラント現場配合設定が誰にでも簡単にできる自動化システム(1押しでOK)

①アスコン配合設計は正しくできたが,これをプラントで正しく製造できるよう具体的にプラントの機能を設定することを「プラント設定」といいます。この設定は,細かい計算もあり以外にむずかしい作業なのです。(昔は,この作業はむずかしいので,限られた人しかできなかった作業でした。現在はどうでしょうか―――)

②プラント製造に関する手順で,最初に行う作業がキャリブレーションです。コールドフィーダ送り量モータ回転数とコールドフィーダ吐出量の関係を測定・調査することです。

これが正しく行われることが「プラント設定」の基本です。

③次に,設定しておくことは,使用骨材がそれぞれ何番のコールドホッパーに入っているかの番号合わせです。使用骨材の所定の枠(セル)に番号を入力するだけです。

④コールドフィーダから送られた骨材が,ドライヤーで加熱され,振動篩でふるわれて,各ホットビンに貯まるが,その各ビンに貯まる量的均衡を「ビンバランス」といいます.このバランスがとれていればプラントは正しい製造で連続運転ができます。

⑤ホットビンのフルイ分け粒度については,1ビンと2ビンの2.36mm通過率,1ビン,ダストの0.075mm通過率,以上4点が正確に入力されていればそれで良く,その他の粒度データは前回のもので良く,合成粒度から逆算して決めてくれます。

(4ビンを使用する場合は,13.2mm通過率を正確に入力しておいて下さい。)

⑥キャリブレーションが正しく行われ,砂などの含水率が測定され,ホットビン粒度が分かれば,事前の準備作業は完了です。最後に, 自動計算 ボタンの一押しで総て完了です。コールドフィーダモータ回転数,ホットビン計量値も自動計算で決めてくれます。

⑦キャリブレーションが正しく行われていれば,正しいプラント製造ができるよう総て「自動化」されています。

(一押しでOKです.)

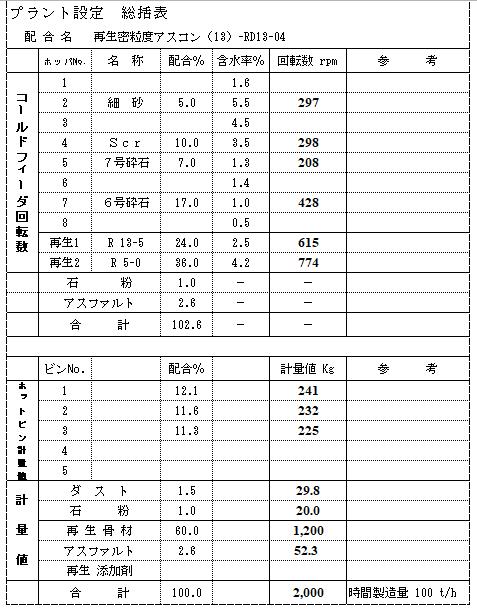

⑧プラント設定で自動計算された「プラント設定 総括表」を示します。(一例を示す)

Print ボタンの一押しで下記「総括表」が印刷されます。

この表の数値(コールドフィダモータ回転数、ホットビン計量値)により「プラント設定」を行うことができます。

8.再生アスコンを正しく製造できるシステムはこれだ!

①通常アスコンと再生アスコンの違いはただ一点,再生骨材を混入するだけです。その他何も変わることなく,品質の管理規格値も密粒度アスコン(13) の規格値を適応しています。このことは,再生アスコンの品質やその他のことについては,再生骨材の品質についてのみ,詳細に調査することに尽きます。

②現在行われている再生アスコンの製造方法は,通常アスコンに準じた方法であり,特別にその根拠となるような理論など何もありません。ただただ,経験の積み重ねに頼った方法であると思います.今までこうしておけば良かったのだ,余計なことはするな,「今までどおりやっていればいいのだ」といったやり方だと思います。

近場に安価な砂があったとしても,その使用の可否すら考えないのです。それを使用して何かが起きると困るからです.むしろ,出来なかったというのが本音なのかもしれません。

③とは言っても,現場では再生骨材に対し何がしかの試験は行っています.しかし,その試験もバラツキの多い再生骨材を扱った試験法にはなっていないように思います。

例えば,再生アスコンの基礎的な試験を行うとして,ストックヤードから再生骨材のサンプルを採取したとします.そこで,そのサンプルがヤード(母集団)を代表したサンプルかどうかさえ定かでないのです.採取するたびに異なったサンプルなのです。しかし,抽出試験データの旧As含有量の平均値,ふるい分け試験粒度の平均値は重要ですが,その回数が問題です.少なくても5回以上は欲しいのですが,どうでしょうか・・・。

④ここで言いたいことは,再生骨材のようなバラツキの大きな品質の材料の処理は,統計手法に頼る以外に方法はありません.高度な統計手法は必要なく,初歩的統計手法の平均値と標準偏差だけで良いのです。

そして,これら統計手法処理にはパソコンが欠かせないということです。

⑤統計手法を使ってと力説する理由は,再生骨材の基となる舗装廃材は元来旧舗装であり,それがそのままの状態で再利用が可能であれば良いわけですが,それはできません。

新材を加えて改良するが,改良した結果は,安全・安心なアスコンになるかどうかの,きわどい境目になっているのです.一つ間違えば,わだち掘れアスコンになってしまうのです。

そのため再生骨材の品質管理を厳格に行う必要があるということです。特に最近は再生骨材混合量も増量の傾向にあるのでさらに厳しい管理が必要なのです。

⑥ここでのAD canシステムでの再生アスコンの処理方法は,パソコンを駆使し,統計手法を組み込んで,理論武装したシステムとなっています。また,実際に行った抽出試験500個のデータを統計処理し,その標準偏差を一押しで利用できるよう組み込んであります。

少々経験があれば何方でも扱え,安全・安心なアスコン製造ができるようになっています。

当然のことですが,以上述べてきたことについては,理論的根拠がはっきりしており,それらは別途報告と致します。

AD canシステムは,「再生アスコン」のために作成したシステムであると言っても過言ではありません。

追記:AD canシステムの「デモ版」でも機能の確認はできます。お試し下さい。(無料デモ版の配布を致しておりますので、お問合せ下さい。)